Приложение 1

УКАЗАНИЯ ПО ПРИМЕНЕНИЮ ВОЗДУХОВОВЛЕКАЮЩИХ И ПЛАСТИФИЦИРУЮЩИХ ДОБАВОК ПОВЕРХНОСТНО-АКТИВНЫХ ВЕЩЕСТВ В ДОРОЖНОМ БЕТОНЕ

Общие сведения

В технологии бетонных работ широкое применение нашли пластифицирующие и воздухововлекающие поверхностно-активные вещества*, существенно улучшающие технологические свойства бетонной смеси (связность, нерасслаиваемость, удобообрабатываемость) и повышающие долговечность бетона в конструкции.

Бетонные покрытия автомобильных дорог в процессе эксплуатации подвергаются агрессивному совместному воздействию попеременного замораживания и оттаивания и хлористых солей, применяемых для борьбы с гололедом. Обеспечение гарантированной морозостойкости дорожного бетона при одновременном воздействии мороза к хлористых солей связано с созданием в структуре бетона определенного объема воздушных пор, образующих условно-замкнутую, "резервную" пористость, воспринимающую внутренние напряжения при образовании льда.

Воздушные поры образуются при введении в бетонную смесь воздухововлекающих добавок, в частности смолы нейтрализованной воздухововлекающей (СИВ).

При введении в бетонную смесь СНВ** поверхностно-активные вещества, входящие в ее состав, являются активными микропенообразователями, способствуют образованию и удержанию в смеси воздушных пузырьков диаметром 25-250 мкм.

Пузырьки воздуха придают бетонной смеси большую связность и нерасслаиваемость во время технологической переработки, а также удобообрабатываемость при укладке в конструкцию.

______________

*Номенклатура химических добавок и их свойства приведены в "Руководстве по применению химических добавок к бетону". (М., Стройиздат, 1975).

**СНВ - абиетиновая смола, омыленная каустической содой, должна соответствовать требованиям ТУ 81-05-75-69 Министерства целлюлозно-бумажной промышленности СССР. Она изготовляется в виде твердого продукта и поставляется в деревянных бочках. Ее следует хранить в закрытых помещениях, исключающих увлажнение продукта.

Объем вовлекаемого в смесь и удерживаемого ею воздуха определяется множеством факторов: количеством добавки, зерновым составом и минералогической природой заполнителей, содержанием цемента и его химико-минералогическим составом, долей песка в смеси заполнителей, коэффициентом раздвижки щебня раствором, температурой бетонной смеси, способом и продолжительностью перемешивания. Практически воздух вовлекается растворной частью смеси и, прежде всего, зернами песка размером 0,3-0,6 мм. Если в песке увеличивается содержание зерен мельче 0,3 мм и особенно мельче 0,14 мм, то при одном и том же количестве добавки уменьшается объем вовлекаемого и удерживаемого в бетонной смеси воздуха.

Следует иметь также в виду, что объем воздуха, вовлеченного при данном режиме перемешивания и одном и том же количестве воздухововлекающей добавки ПАВ и прочих равных условий, увеличивается с ростом подвижности смеси, повышением коэффициента раздвижки щебня раствором и уменьшается с увеличением содержания цемента и повышением температуры смеси.

Поскольку морозостойкость бетона определяется не начальным объемом воздуха, вовлеченного в смесь при перемешивании компонентов, а объемом воздушных "условно-замкнутых" пор в структуре затвердевшего бетона, необходимо учитывать влияние технологической переработки при строительстве покрытий на объем остаточного воздуха в уплотненном бетоне.

При технологической переработке бетонной смеси начальный объем вовлеченного воздуха не остается стабильным, а уменьшается, особенно интенсивно в первые 10-20 мин после выгрузки из смесителя. Уменьшению объема вовлеченного воздуха способствует и переработка смеси, связанная с периодическим ее разрыхлением и уплотнением при транспортировании, выгрузке и распределении. Наконец, объем остаточного воздуха в смеси и, следовательно, в бетоне уменьшается с увеличением продолжительности вибрирования, особенно при глубинном высокочастотном виброуплотнении.

Обеспечение нормированного объема вовлеченного воздуха приводит к определенному уменьшению прочности дорожного бетона по сравнению с бетоном без воздушных пор и, следовательно, к увеличению расхода цемента. Чтобы получить дорожный бетон гарантированной стойкости против совместного воздействия мороза и хлористых солей и экономичный по расходу цемента, помимо воздухововлекающей добавки СНВ следует вводить также пластифицирующую добавку СДБ (ССБ)*, т.е. применять в дорожном бетоне комплексную добавку СНВ + СДБ (ССБ).

Пластифицирующий эффект добавки СДБ (ССБ) увеличивается с повышением содержания цемента в бетонной смеси, тонкости его помола уменьшением содержания С3А, повышением начальной подвижности смеси и уменьшением крупности песка. При использовании бетонных смесей на мелких песках добавки СДБ (ССБ) способствуют вовлечению в смесь до 2-3% воздуха по объему.

Следует иметь ввиду, что комплексное применение воздухововлекающей СНВ и пластифицирующей СДБ приводит к усилению их индивидуального положительного влияния на технологические свойства бетонной смеси, пластифицирующего и воздухововлекающего эффекта.

_______________

*Сульфитно-спиртовая барда ССБ изготовляется в соответствии с требованиями ГОСТ 8518-57. Сульфитно-дрожжевая бражка СДБ - продукт переработки ССБ, соответствующий требованиям ОСТ 81-79-74 Министерства целлюлозно-бумажной промышленности СССР.

Применение воздухововлекающей и пластифицирующей добавок

Воздухововлекающая СНВ и пластифицирующая СДБ должны вводиться при приготовлении бетонной смеси в виде раствора определенной концентрации вместе с водой затворения или непосредственно в смеситель.

Добавку СНВ не следует применять в случае использования гидрофобного цемента, а добавку СДБ - при использовании пластифицированного цемента*.

В составе бетоносмесительных установок необходимо иметь специальное оборудование для приготовления водных растворов добавок и их дозирования.

Концентрацию водного раствора добавок рекомендуется выбирать в зависимости от конструкции и точности дозировочного устройства, обычно применяют растворы 10%-ной концентрации. Водные растворы СНВ и СДБ следует готовить в различных емкостях путем растворения в воде, нагретой до 70-80°С, твердых, пластообразных или жидких концентратов. После полного растворения концентрата раствор следует пропустить через сетчатый фильтр с отверстиями до 1 мм и перелить в другую емкость. Остывший раствор необходимо довести до заданной концентрации путем добавления воды. Концентрация раствора должна определяться по его плотности ареометром в соответствии со специальными таблицами** или экспериментальными данными.

Раствор СНВ должен храниться в деревянной, стеклянной или стальной таре. Запрещается применение оцинкованной или алюминиевой посуды.

При использовании неомыленной абиетиновой смолы ее перед применением следует нейтрализовать едким натром. Неомыленную абиетиновую смолу для этого разбивают на мелкие куски и измельчают до порошкообразного состояния на шаровой мельнице, бегунах и т.д. В стеклянной или металлической посуде (кроме оцинкованной и алюминиевой) приготавливают 2%-ный раствор едкого натра (каустической соды). После полного растворения едкого натра раствор нагревают до 70-80°С и в него постепенно высыпают измельченную абиетиновую смолу в количестве 100 г на каждый литр раствора едкого натра, непрерывно перемешивая до полного растворения смолы. Окончив приготовление раствора, его объем доводят до первоначального добавлением воды. В 1 л полученного раствора будет содержаться 100 г абиетиновой смолы, что учитывают при всех расчетах дозировки раствора.

Для приготовления раствора абиетиновой смолы любой концентрации количество щелочи (каустической соды) следует брать из расчета 0,2 массовой доли щелочи, считая на сухое вещество, на одну массовую долю твердого вещества смолы.

При работе с едким натром необходимо защищать глаза защитными очками, а руки - резиновыми перчатками.

______________

* При соответствующем экспериментальном обосновании допускается применять добавку СДБ и при использовании пластифицированного цемента.

** См. "Руководство по применению химических добавок к бетону". (М., Стройиздат, 1975).

Рекомендуемая схема установки для приготовления и дозирования раствора одной добавки приведена в Технических указаниях по повышению морозостойкости бетона транспортных сооружений (ВСН 150-68 Минтрансстроя), а также в "Руководстве по применению химических добавок к бетону".

В случае применения в дорожном бетоне комплексной добавки СНВ+СДБ следует, как правило, использовать две раздельные установки для приготовления и дозирования водных растворов каждой добавки. Раствор каждой добавки следует смешивать перед введением в бетоносмеситель (в дозаторе воды) или растворы каждой добавки вводить в бетоносмеситель раздельно. Не следует заблаговременно смешивать водные раствори СНВ и СДБ.

Если используют в качестве воздухововлекающей добавки мылонафт*, его, как правило, следует вводить в смесь вместе с водой затворения.

Водный раствор мылонафта необходимой концентрации следует готовить, растворяя мылонафт в воде, подогретой до 40-50 С.

______________

* Мылонафт изготавливается в соответствии с требованиями ГОСТ 13302-77 "Кислоты нефтяные".

Мылонафт в дорожном бетоне, как и СНВ, следует применять в сочетании с добавкой СДБ.

Приложение 2

УКАЗАНИЯ ПО ПРИМЕНЕНИЮ КРЕМНИЙОРГАНИЧЕСКИХ ПОЛИМЕРОВ ПРИ СТРОИТЕЛЬСТВЕ БЕТОННЫХ ПОКРЫТИЙ

Кремнийорганический полимер (ГКЖ-94) обладает способностью к газообразованию в бетонной смеси благодаря взаимодействию с продуктами гидролиза цемента с образованием замкнутой пористости.

Добавка ГКЖ-94 оказывает пластифицирующее действие на смеси, снижает ее расслаивание во время транспортирования и укладки, повышает водонепроницаемость бетона.

Указанная добавка повышает морозостойкость и стойкость дорожного бетона против агрессивного воздействия растворов хлористых солей и мороза.

Учитывая высокую стоимость кремнийорганических полимеров, их применение в настоящее время целесообразно только в отдельных случаях, когда бетон подвергается большому количеству циклов замораживания и оттаивания в растворах хлористых солей или снижение прочности бетона может потребовать увеличения толщины покрытия.

Технология приготовления бетонных смесей с добавкой кремнийорганического полимера ГКЖ-94

Кремнийорганический полимер ГКЖ-94 - добавка гидрофобного типа. При введении в бетон вступает в химическую реакцию с продуктами гидратации и гидролиза цемента. В результате реакций выделяется водород, образующий равномерно распределенные замкнутые поры в цементном камне и на контакте цементный камень-заполнитель. Эффект газообразования зависит от содержания добавки, щелочей в цементе, температуры твердения.

Гидрофобизирующая кремнийорганическая жидкость ГКЖ-94 коррозионно неактивна, не выделяет вредных паров или газов, легко растворяются в органических растворителях, с водой не смешивается, но образует эмульсию.

Кремнийорганический полимер ГКЖ-94 по физико-химическим показателям должен соответствовать требованиям ГОСТ:

внешний вид - бесцветная или слабо-желтая жидкость без механических примесей;

содержание активного водорода - в пределах 1,30-1,42% по массе;

водородный показатель рН - не менее 6;

кинематическая вязкость при температуре 20°С - в пределах 45-200 в сантистоксах.

ГКЖ-94 вводится в бетонную смесь с водой затворения в виде 50%-ной эмульсии.

Эмульсию ГКЖ-94 50%-ной концентрации приготовляют* в следующем порядке: готовят водный раствор стабилизатора, концентрация которого определяется видом стабилизатора. Вода должна иметь водородный показатель рН не более 7.

______________

*Водную эмульсию ГКЖ-94 можно приготавливать в соответствии с Указаниями "Руководства по применению химических добавок к бетону".

В качестве стабилизатора можно использовать полуфабрикат для приготовления алкамона (ОС-2) или поливиниловый спирт с 10-15% остаточных ацетатных групп (сольвар). В случае применения ОС-2 весовая концентрация раствора стабилизатора должна составлять 2%, а для сольвара - 4%. ОС-2 следует растворять в воде, нагретой до 40-50°С.

Для приготовления раствора необходимое количество сольвара заливают теплой водой (40°С) из расчета получения 4%-ного водного раствора и оставляют на сутки.

Через сутки раствор помещают в водяную баню при температуре 70°С для окончательного растворения сольвара, что достигается при непрерывном перемешивании.

Эмульсию ГКЖ-94 приготавливают эмульгированием 100%-ной кремнийорганической жидкости в растворе стабилизатора в эмульсионной мешалке периодического или непрерывного действия при скорости вращения рабочего органа в пределах от 2500 до 8000 об/мин при отношении 100%-ной жидкости ГКЖ-94 к раствору стабилизатора 1:1 по массе.

Раствор стабилизатора должен иметь температуру 15-20°С. В случае приготовления эмульсии в мешалке периодического действия вначале заливают раствор стабилизатора, включают мешалку и постепенно добавляют кремнийорганическую жидкость. Время эмульгирования, считая от окончания заливки всех компонентов, должно составлять не менее 20 мин. Если приготовляют эмульсию в мешалке непрерывного действия, 100%-ную жидкость ГКЖ-94 и раствор стабилизатора заливают одновременно в приемную воронку. Время приготовления эмульсии зависит от конструкции мешалки.

Повторное пропускание эмульсии через рабочий орган мешалки непрерывного действия необходимо, если при первом эмульгировании не образуется эмульсия заданной дисперсности.

Готовая 50%-ная эмульсия должна содержать не менее 70% частиц ГКЖ-94 размером до 1 мкм. Приготовление эмульсии ГКЖ-94 должно сопровождаться лабораторным контролем.

Однородность эмульсии и отсутствие в ней механических примесей определяют путем фильтрования под вакуумом через матерчатый фильтр с применением воронки Бюхнера. После фильтрования на фильтре не должно оставаться посторонних включений.

Эффективность применения ГКЖ-94 во многом зависит от качества эмульсии. При применении некачественной эмульсии (частично распавшейся) эффективность добавки резко снижается. Поэтому стабильность эмульсии, находящейся в баках бетоносмесительного цеха, нужно проверять не реже 1 раза и сутки следующим методом: в мерный цилиндр наливают 10 см3 эмульсии и 100 см3 воды. Содержимое цилиндра тщательно перемешивают в течение 1 мин и оставляют в покое на 2 ч. Эмульсия считается стабильной, если в течение 2 ч в ней не наблюдается расслаивания.

Перед приготовлением эмульсии 100%-ную жидкость ГКЖ-94 необходимо проверять в первую очередь по ГОСТ на кинематическую вязкость. Если окажется, что жидкость по этому показателю не соответствует требованию стандарта, то она непригодна.

Для того чтобы предупредить потерю активности ГКЖ-94 (ее газообразующую способность), 50%-ную эмульсию нужно хранить в таре из белой жести или стекла с неплотно закрытыми крышками. Хранить ее разрешается в течение 6 месяцев при использовании в качестве стабилизатора ОС-2 и до одного года при использовании в качестве стабилизатора сольвара.

Эмульсию ГКЖ-94 вводят в воду затворения непосредственно перед приготовлением очередного замеса, при этом необходимо обеспечить равномерное распределение дозы эмульсии в воде затворения. Приемные и расходные баки эмульсии должны быть изготовлены из материала, не взаимодействующего с эмульсией (белая жесть, латунь), или черного металла с защитным покрытием, например, полиуретановым лаком УР-19.

В целях упрощения способа введения эмульсии ГКЖ-94 разрешается предварительно разбавлять ее водой, но не более чем в 10 раз. Температура воды должна быть не выше 30°С. Чтобы предупредить осаждение полимера ГКЖ-94 в такой разбавленной эмульсии, следует 1-2 раза в смену ее перемешивать и обязательно перед началом работы.

Для приготовления бетонной смеси с добавкой ГКЖ-94 рекомендуется применять бетономешалки принудительного действия. Бетонная смесь с добавкой ГКЖ-94 должна выходить из бетономешалки с температурой не выше 30 и не ниже 10°С. Порядок приготовления бетонной смеси обычный.

При введении ГКЖ-94 в бетонную смесь величина водоцементного отношения должна быть уменьшена на 0,01-0,03 в зависимости от дозировки добавки и подвижности бетонной смеси.

ГКЖ-94 следует добавлять в бетонную смесь в количестве 0,1-0,2% от массы цемента в расчете на 100%-ную жидкость.

Содержание щелочей в портландцементах, применяемых для изготовления бетонов, с добавкой ГКЖ-94 должно быть не более 1%. Для приготовления бетона с добавкой ГКЖ-94 допускается портландцемент и его разновидности при содержании щелочей в них более 1% в пересчете на ![]() после подтверждения их пригодности специальными экспериментальными исследованиями.

после подтверждения их пригодности специальными экспериментальными исследованиями.

Нельзя применять шлакопортландцемент для приготовления бетона с добавкой ГКЖ-94.

Разрешается использовать комплексную добавку СДБ+ГКЖ-94, которая, сохраняя ценные свойства, придаваемые бетону добавками полигидросилоксанов (ГКЖ-94), сообщает смесям повышенную пластичность за счет действия СДБ. Эмульсия ГКЖ-94 вводится в бетонную смесь отдельно, примерно с половиной воды затворения. Дозирование совместного раствора допускается только в случае равномерного распределения эмульсии ГКЖ-94 в нем и отсутствия скоплений частиц ГКЖ-94, видимых невооруженным глазом. Для приготовления совместного раствора ГКЖ-94 и СДБ плотность СДБ должна быть не более 1,02 г/см3, а температура не выше 30°С.

Содержание СДБ в комплексной добавке не должно превышать 0,15% от массы цемента, ГКЖ-94 - 0,1-0,2%.

Бетонную смесь разрешается приготавливать на пластифицированном цементе с добавкой ГКЖ-94.

Рекомендуемые области применения кремнийорганических добавок

Учитывая высокую стоимость кремнийорганических добавок, рекомендуется применять ГКЖ-94 в бетонных и железобетонных конструкциях, к которым предъявляются повышенные требования по морозостойкости и прочности:

при строительстве бетонных покрытий в районах со среднемесячной температурой воздуха наиболее холодного месяца ниже -15°С;

при строительстве отдельных участков бетонных покрытий в районах, где количество дней с гололедом превышает 40 в год;

на подъездах к крупным городам, на взлетно-посадочных полосах аэродромов, где наряду с высокой морозостойкостью требуется высокая прочность бетона.

Приложение 3

МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ОПРЕДЕЛЕНИЮ

СОДЕРЖАНИЯ ВОЗДУХА В БЕТОННОЙ СМЕСИ

ВОЗДУХОМЕРОМ КОНСТРУКЦИИ ЦНИИСа

Принцип действия прибора

Бетонную смесь, уплотненную в чаше воздухомера конструкции ЦНИИСа (рис. 1 данного приложения), после установки крышки с измерительным цилиндром заливают водой. С помощью насоса необходимо поднять давление внутри прибора и зафиксировать изменение уровня воды в измерительном цилиндре. Это изменение уровня обусловлено сжатием воздуха вовлеченного в бетонную смесь, и, согласно закону Бойля-Мариотта, зависит от количества воздуха, содержащегося в смеси при атмосферном давлении, и величины избыточного давления, создаваемого в приборе.

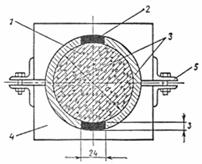

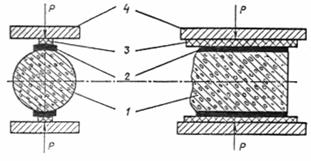

Рис. 1. Воздухомер конструкции ЦНИИСа:

1 - чаша прибора, в которой уплотняется бетонная смесь; 2 - коническая крышка с закрепленным на ней внутренним конусом для предохранения от размывания бетонной смеси в чаше при заливке воды в прибор; 3 - металлический цилиндр с мерной шкалой, закрепленный на конической крышке; 4 - манометр; 5 - воронка для заливки воды в прибор; 6 - ручной насос; 7 - вентиль для спуска воды из прибора после определения воздухосодержания, закрепленный в конической крышке

Общие требования к конструкции воздухомера

Чаша и крышка прибора должны иметь жесткую конструкцию, не допускающую изменение объема прибора при приложении к прибору рабочего давления.

Минимально допустимый объем чаши устанавливают в зависимости от наибольшей крупности заполнителя в бетонных смесях:

Наибольшая крупность крупного заполнителя, мм | Минимальный объем чаши, л |

20 | 3 |

40 | 4 |

80 | 8 |

Диаметр чаши должен быть 0,75-1,25 ее высоты. Материал чаши и крышки должен быть стойким против действия щелочей. Внутренняя поверхность крышки должна иметь наклон к горизонту не менее 30° Объем водомерной трубки должен равняться около 5-6% объема чаши прибора. Дополнительное оборудование к прибору: мастерок стандартного типа, стальной стержень диаметром 16 мм и длиной 500 мм с одним закругленным концом для штыкования бетонной смеси, деревянный молоток массой 200-250 г, стальной стержень сечением 5´20 мм и длиной 500 мм для срезания излишка бетонной смеси в чаше, цилиндр объемом 2-4 л для заливки воды в прибор.

Калибровка прибора

Определение объема чаши. На фланец чаши наносят тонкий слой жира, затем чашу взвешивают. Наливают в нее воду чуть выше уровня фланца и закрывают стеклянной пластинкой так, чтобы излишки вытекли. Аккуратно обтирают чашу тряпкой, переносят на весы, снимают стеклянную пластинку и взвешивают. По разности определяют объем чаши ![]() в литрах.

в литрах.

Определение цены деления водомерной трубки. Заливают воду в чашу прибора, накрывают ее крышкой, затягивают болты, через воронку доливают воду чуть выше верхней риски водомерной трубки. Открыв вентиль в крышке, устанавливают уровень воды на отметке "0" (рис. 2 данного приложения). Затем, подставив мерный стакан, открывают вентиль и сливают воду до отметки, отстоящей от нулевой на несколько делений (число делений роли не играет).

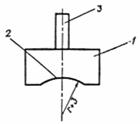

Рис. 2. Схема отсчетов при определении

воздухосодержания в бетонной смеси:

а и в - избыточное давление равно нулю; б - избыточное давление Р;

1 - вода; 2 - бетон

Определяют объем воды (в см3), соответствующий одному делению шкалы водомерной трубки:

![]()

где ![]() - объем слитой воды;

- объем слитой воды;

![]() - число делений водомерной трубки, соответствующее объему слитой воды.

- число делений водомерной трубки, соответствующее объему слитой воды.

Затем определяют цену деления прибора в процентах от объема чаши:

![]() .

.

Величина К при рабочем давлении в приборе Р = 100 кПа имеет разное значение в зависимости от атмосферного давления.

Атмосферное давление, кПа (мм рт. ст.) | К | Атмосферное давление, кПа (мм рт. ст.) | К |

97 (730) | 1,995 | 101,3 (760) | 2,037 |

98,6 (740) | 2,01 | 102,6 (770) | 2,05 |

100 (750) | 2,022 | 104 (780) | 2,064 |

Промежуточное значение К может быть определено интерполяцией.

Определение содержания воздуха в бетонной смеси (без поправки)

Бетонную смесь, уложенную в чашу, уплотняют с учетом принятой технологии уплотнения при укладке смеси в опалубку. Смесь укладывают в три слоя, каждый из которых штыкуют 25 раз. Затем постукивают деревянным молотком по чаше 10-15 раз, пока не исчезнут на поверхности бетона пустоты и не перестанут появляться большие пузырьки воздуха.

После уплотнения излишек бетонной смеси срезают металлическим стержнем, проводя им по поверхности фланца, который тщательно очищают от бетона, устанавливают на чаше крышку и прижимают ее накладными болтами, обеспечивая герметичность прибора.

Через воронку в прибор наливают воду до половины водомерной трубки. Прибор отклоняют примерно на 30° от вертикали и, используя дно как точку опоры, описывают несколько полных кругов верхним концом, одновременно осторожно постукивая рукой по конической крышке для удаления пузырьков воздуха.

Затем прибор возвращают в вертикальное положение и наполняют водой несколько выше нулевой отметки на водомерной трубке. Пену, если она появилась на поверхности воды, уничтожают, вливая через воронку незначительное количество спирта. Слегка открыв вентиль в конической крышке, приводят уровень воды к нулевой отметке на шкале прибора.

Закрыв вентиль, насосом поднимают давление в приборе несколько выше заданной величины (примерно на 10 кПа). Постукивают по стенкам чаши, и когда давление достигнет рабочего давления (обычно 100 кПа), отсчитывают уровень воды ![]() с точностью до одного деления по шкале прибора (см. рис. 2 данного приложения).

с точностью до одного деления по шкале прибора (см. рис. 2 данного приложения).

Затем, открывая верхний вентиль, снижают избыточное давление до нуля и постукивают в течение 1 мин по стенкам чаши. Отмечают уровень воды ![]() и вычисляют содержание воздуха в бетонной смеси:

и вычисляют содержание воздуха в бетонной смеси:

![]()

где ![]() -цена деления прибора;

-цена деления прибора;

![]() -уровни воды при избыточном давлении и после снятия его.

-уровни воды при избыточном давлении и после снятия его.

Определение повторяют без добавления воды до нулевой отметки. Разница в полученных результатах не должна превосходить 0,2%. По полученным результатам вычисляют среднюю величину.

Определение поправки на содержание воздуха в заполнителе

Вычисляют количество крупного и мелкого заполнителей, находящихся в объеме бетонной смеси, уложенной в чаше прибора:

![]()

где ![]() - объем чаши прибора;

- объем чаши прибора;

![]() - объем замеса;

- объем замеса;

Щ и П - количество крупного и мелкого заполнителей в замесе.

Необходимые данные об объемной массе бетонной смеси могут быть получены путем взвешивания пустой чаши и чаши, наполненной уплотненной бетонной смесью.

Приготавливают смесь из крупного ![]() и мелкого

и мелкого ![]() заполнителей и помещают ее в чашу прибора, наполненную на 1/3 водой. При этом часть мелкого заполнителя оставляют. Перемешивают смесь заполнителей с водой до полного их смачивания. Перемешивание не должно приводить к заметному воздухововлечению. Пену удаляют при помощи фильтровальной бумаги. После этого постукивают по стенкам чаши и слегка штыкуют 10 раз верхний слой. Остаток мелкого заполнителя вводят при перемешивании.

заполнителей и помещают ее в чашу прибора, наполненную на 1/3 водой. При этом часть мелкого заполнителя оставляют. Перемешивают смесь заполнителей с водой до полного их смачивания. Перемешивание не должно приводить к заметному воздухововлечению. Пену удаляют при помощи фильтровальной бумаги. После этого постукивают по стенкам чаши и слегка штыкуют 10 раз верхний слой. Остаток мелкого заполнителя вводят при перемешивании.

Заполнители выдерживают в воде 5 мин, удаляют всю пену, тщательно очищают фланцы чаши и собирают прибор, как описано выше. Затем определяют количество воздуха в смеси заполнителей:

![]()

Вычисление воздухосодержания в бетонной смеси (с поправкой)

Воздухосодержание в бетонной смеси подсчитывают по формуле:

![]()

Приложение 4

УКАЗАНИЯ ПО МЕТОДИКЕ ИСПЫТАНИЯ КЕРНОВ,

ВЗЯТЫХ ИЗ ПОКРЫТИЙ

1. Методика испытания бетонных кернов на сжатие

Общие положения

1.1. Керны, выбуренные из бетонного покрытия дороги или аэродрома, следует испытывать на сжатие по схеме, изображенной на рис. 1 данного приложения. Диаметр керна должен быть не менее трехкратного наибольшего номинального размера крупной фракции примененного в бетоне крупного заполнителя, а высота - не менее его диаметра.

Рис. 1. Схема испытания керна на сжатие:

1 - плита пресса; 2 - бетонный керн; ![]() - высота керна;

- высота керна; ![]() - диаметр керна;

- диаметр керна;

![]() - сжимающее усилие

- сжимающее усилие

1.2. При данном испытании, чтобы избежать искажения результатов, необходимо соблюдать следующие условия:

торцевые плоскости кернов, по которым производится передача давления от плит пресса на керн, должны быть ровными, без взбугриваний и раковин;

обе плоскости должны быть параллельны между собой.

Как правило, бетонные керны не удовлетворяют этим условиям, поэтому перед испытанием должны быть соответствующим образом обработаны.

Подготовка кернов к испытанию

1.3. Бетонные керны чаще всего имеют одну относительно ровную торцевую поверхность (верхнюю), которая соответствует лицевой поверхности покрытия. Подготовка кернов к испытанию должна включать:

осмотр, при котором керны, имеющие превышение точек торцевой поверхности друг над другом более чем на 15 мм (рис. 2 данного приложения), бракуют или подвергают предварительной механической обработке;

механическую обработку, т.е. керны с ![]() >15 мм (см. рис. 2) обрабатывают с помощью алмазных, карборундовых дисков или шлифовальных кругов;

>15 мм (см. рис. 2) обрабатывают с помощью алмазных, карборундовых дисков или шлифовальных кругов;

устройство насадки или "подливки" на торцевых поверхностях кернов (при ![]() ³15 мм). Этот этап самый ответственный в подготовке кернов к испытанию.

³15 мм). Этот этап самый ответственный в подготовке кернов к испытанию.

Рис. 2. Примеры определения ![]()

1.4. Насадку следует устраивать из цементного теста. Цемент должен быть активностью не менее 40 МПа; В/Ц - близкое к нормальной густоте цементного теста. Чтобы ускорить устройство насадки, в цементное тесто рекомендуется вводить хлористый кальций до 3% от массы цемента. Применение ускорителя твердения позволит сократить продолжительность твердения цементного теста (табл. 1). Для обеспечения параллельности торцевых плоскостей керна необходимо применять выверочный шаблон (рис. 3 данного приложения).

Рис. 3. Схема выверочного шаблона (размеры в мм):

1 - площадка; 2 - ребра, на которые устанавливают стеклянную пластину с цементным тестом; 3 - фиксирующий уголок (100´100´5 мм); 4 - кронштейны, укрепляющие фиксирующий уголок 3 к площадке 1 под прямым углом относительно ребер 2;

5 - обрабатываемый керн

1.5. Порядок работ при устройстве насадки следующий:

готовят цементное тесто нужной консистенции на чистой воде или на растворе хлористого кальция при тщательном перемешивании;

торцевые поверхности керна обрабатывают металлической щеткой, очищают и увлажняют;

цементное тесто наносят на нижнюю (наиболее неровную) торцевую поверхность керна для предварительного выравнивания (первый прием) так, чтобы поверхность цементного теста была на одном уровне с наивысшей точкой обрабатываемой поверхности керна после некоторого уплотнения теста легким постукиванием другим торцом керна о стол (рис. 4 данного приложения) или на встряхивающем столике.

Рис. 4. Первый прием изготовления насадки:

1 - керн, установленный нижним торцом вверх; 2 - "опалубка" из плотной бумаги (ватман); 3 - шпагат, крепящий опалубку к керну; 4 - цементное тесто;

5 - горизонтальный стол

Для выполнения этой операции предварительно на обрабатываемом торце делают своего рода опалубку из плотной бумаги (например, ватмана), скрепив ее шпагатом и смочив внутреннюю поверхность водой;

нанесенное цементное тесто выдерживают определенное время (см. табл. 1), покрытым влажной тканью при ![]() =15¸20°С;

=15¸20°С;

на тот же торец наносят второй выравнивающий слой цементного теста минимальной толщины с использованием выверочного шаблона (второй прием) следующим образом: на ребра основания выверочного шаблона устанавливают ровное стекло, покрытое сверху мокрой тонкой бумагой (например, газетной); на эту бумагу укладывают цементное тесто слоем 5-7 мм и площадью, несколько превышающей площадь торца керна; на цементное тесто осторожно устанавливают керн нижней торцевой поверхностью, на которую уже нанесен первый слой, надавливая его так, чтобы образующие цилиндрической поверхности керна плотно прилегали к полкам вертикального уголка шаблона; после этого лишнее тесто вокруг керна удаляют, цилиндрическую поверхность у основания заглаживают, прикрывают влажной тканью и выдерживают необходимое время (см. табл. 1); затем керн переворачивают, торцевую плоскость накрывают влажной тканью и выдерживают под ней до момента испытания (см. табл. 1);

наносят выравнивающий слой из цементного теста на верхнюю торцевую поверхность керна; операции при этом совершенно аналогичны описанным выше.

1.6. Керн с изготовленными насадками следует хранить до испытания в нормальных условиях (см. табл. 1).

Таблица 1

Время выдерживания цементного теста, ч | ||

Наименование операции | с добавлением 3% хлористого кальция | без добавления хлористого кальция |

Первый прием устройства насадки из цементного теста на нижней торцевой поверхности керна | 2 | 6 |

То же второй прием | 3 | 17 |

Устройство насадки из цементного теста на верхней торцевой поверхности керна | 3 | 24 |

Выдерживание керна с устроенными насадками перед испытанием в нормальных тепло-влажностных условиях | 40 | 145 |

Итого | 48 ч, или 2 сут | 192 ч, или 8 сут |

Примечание. Все работы по устройству насадок у кернов должны производиться в помещении с температурой от +15 до +20°С.

Испытание

1.7. Подготовленные к испытанию на сжатие керны необходимо испытывать на тех же прессах, что и стандартные бетонные образцы-кубы. Керн должен быть установлен торцевой поверхностью на середину нижней плиты пресса, тщательно соблюдая параллельность между верхним торцом и верхней плитой пресса, подвергнут сжатию до полного разрушения и определено разрушающее усилие Р.

Подсчет результатов

1.8. Перед испытанием надо измерить высоту и диаметр керна с точностью до 1 мм. Высоту следует определять между торцевыми плоскостями (по насадке) в четырех местах по двум взаимно перпендикулярным плоскостям. При этом расчетной высотой является среднее арифметическое значение из четырех измерений. Диаметр следует определять в трех местах по высоте керна: посередине и у торцов по телу бетона на границе с насадкой дважды в каждом случае по взаимно перпендикулярным направлениям. За расчетный диаметр следует принимать среднее арифметическое значение из шести измерений. Диаметр керна необходимо измерять штангенциркулем.

Предел прочности бетона при сжатии керна (МПа) следует определять по формуле:

![]()

где ![]() -разрушающее усилие, Н;

-разрушающее усилие, Н;

![]() -диаметр керна, см.

-диаметр керна, см.

1.9. На сжатие можно испытывать керны разных размеров и с различными отношениями ![]() :

:![]() (но с обязательным соблюдением следующих условий: диаметр керна должен быть не менее трехкратного наибольшего номинального размера крупной фракции примененного в бетоне крупного заполнителя и

(но с обязательным соблюдением следующих условий: диаметр керна должен быть не менее трехкратного наибольшего номинального размера крупной фракции примененного в бетоне крупного заполнителя и ![]() :

:![]() ³1). Полученный предел прочности бетона на сжатие должен быть приведен к пределу прочности бетона на сжатие стандартного куба размером 15´15´15 см. Этот пересчет производится по формуле:

³1). Полученный предел прочности бетона на сжатие должен быть приведен к пределу прочности бетона на сжатие стандартного куба размером 15´15´15 см. Этот пересчет производится по формуле:

![]()

где ![]() -предел прочности бетона при сжатии керна;

-предел прочности бетона при сжатии керна;

![]() -коэффициент, учитывающий влияние на прочность бетона соотношения

-коэффициент, учитывающий влияние на прочность бетона соотношения ![]() :

:![]() и определяемый по графику (рис. 5);

и определяемый по графику (рис. 5);

![]() -коэффициент, учитывающий влияние на прочность бетона диаметра керна (при

-коэффициент, учитывающий влияние на прочность бетона диаметра керна (при ![]() :

:![]() =2) и определяемый по графику (рис. 6).

=2) и определяемый по графику (рис. 6).

1.10. Пример 1. Керн размерами ![]() =18 см и

=18 см и ![]() =12 см показал предел прочности бетона при сжатии

=12 см показал предел прочности бетона при сжатии ![]() =31 МПа. Требуется установить кубиковую прочность данного бетона.

=31 МПа. Требуется установить кубиковую прочность данного бетона.

Отношение ![]() :

:![]() =18:12=1,5.

=18:12=1,5.

По графику (см. рис. 5) находим ![]() =1,04.

=1,04.

Для ![]() =12 см по графику (см. рис. 6) находим

=12 см по графику (см. рис. 6) находим ![]() =1,02.

=1,02.

По формуле определяем

![]() МПа.

МПа.

Рис. 5. Зависимость прочности бетона при сжатии от отношения ![]() к

к ![]()

Рис. 6. Влияние диаметра керна на прочность

бетона при сжатии (при![]() :

:![]() =2)

=2)

1.11. Пример 2. Керн размерами ![]() = 15 см и

= 15 см и ![]() =15 см показал предел прочности бетона при сжатии

=15 см показал предел прочности бетона при сжатии ![]() =34 МПа. Требуется установить кубиковую прочность данного бетона.

=34 МПа. Требуется установить кубиковую прочность данного бетона.

Отношение ![]() :

:![]() =1.

=1.

Согласно графикам (см. рис. 5 и 6), ![]() =1,17 и

=1,17 и ![]() =1,0.

=1,0.

По формуле определяем

![]() МПа.

МПа.

2. Методика испытания бетонных кернов на раскалывание

Общие положения

2.1. Керны, выбуренные из бетонного покрытия дороги или аэродрома, разрешается испытывать на растяжение при раскалывании по схеме, изображенной на рис. 7. Диаметр керна должен быть не менее трехкратного наибольшего номинального размера крупной фракции примененного в бетоне заполнителя, а высота - не менее его диаметра.

Рис. 7. Схема испытания кернов на раскалывание:

1 - плиты пресса; 2 - бетонный керн; 3 - прокладки из трехслойной фанеры шириной 0,1![]() ;

; ![]() - диаметр керна;

- диаметр керна; ![]() - сжимающее усилие

- сжимающее усилие

Подготовка кернов к испытанию

2.2. Бетонные керны, выбуренные из покрытия, имеют неровную цилиндрическую поверхность. Их нельзя испытывать на раскалывание по аналогии с бетонными цилиндрическими образцами, приготовленными в формах. Подготовка кернов к испытанию на раскалывание, как правило, должна включать устройство подливки из цементного теста по двум диаметрально противоположным образующим кернов, в плоскости которых намечается произвести раскол, на всю его длину шириной 23-25 мм и толщиной 3 мм (рис. 8). Для этого необходимо использовать кондуктор-обоймы.

Рис. 8. Схема устройства подливки вдоль керна

по двум образующим с помощью кондуктора-обоймы:

1 - бетонный керн; 2 - продольная подливка; 3 - полуобоймы; 4 - хомут, скрепляющий две полуобоймы; 5 - крепление хомутов; ![]() - диаметр керна

- диаметр керна

2.3. Подливку из цементного теста разрешается приготовлять с В/Ц, близким к нормальной густоте. Для ускорения твердения в цементное тесто рекомендуется вводить хлористый кальций в количестве 3% от массы цемента. Применение ускорителя твердения сокращает время твердения цементного теста (см. табл. 2).

2.4. При устройстве продольной подливки порядок работ может быть принят следующим:

керн заключают в кондуктор-обойму;

на очищенную и увлажненную полосу наносят цементное тесто и заглаживают гладилкой (рис. 9 данного приложения);

через определенное время (см. табл. 2) кондуктор-обойму переворачивают на 180° и также устраивают подливку вдоль другой образующей;

после выдержки подливок под влажной тканью (см. табл. 2) осторожно удаляют опалубку.

Рис. 9. Гладилка для обработки поверхности продольной подливки:

1 - гладилка; 2 - рабочая поверхность; 3 - ручка; ![]() - радиус керна

- радиус керна

Керны с устроенными подливками хранят до момента испытания в нормальных условиях (табл. 2).

Таблица 2

Время выдерживания цементного теста, ч | ||

Наименование операции | с добавлением 3% хлористого кальция | без добавления хлористого кальция |

Устройство первой продольной подливки | 2 | 6 |

То же второй | 4 | 20 |

Выдерживание керна с подливками в нормальных тепло-влажностных условиях перед испытанием | 42 | 142 |

Итого | 48 ч, или 2 сут | 168 ч, или 7 сут |

Примечание. При размещении керна в кондуктор-обойме нужно сделать так, чтобы в прорези между полуобоймами попали образующие равной длины.

Испытание

2.5. Подготовленные керны следует испытывать на раскалывание на прессах с усилием 300-400 кН (рис. 10 данного приложения).

Сжатие керна должно производиться при скорости возрастания нагрузки 0,06-0,07 МПа в секунду до полного разделения на две половинки. При этом следует определить разрушающее усилие Р.

Рис. 10. Схема испытания на раскалывание

керна с продольными подливками:

1 - керн; 2 - продольные подливки; 3 - фанерная прокладка;

4 - плита пресса; Р - сжимающее усилие

Подсчет результатов

2.6. Предел прочности бетона на растяжение при раскалывании (МПа) керна следует определять по формуле

![]()

где ![]() -разрушающее усилие, Н;

-разрушающее усилие, Н;

![]() -диаметр керна, см, определяемый как среднее значение из четырех измерений (по два взаимно перпендикулярных на обоих торцах керна с точностью до 1 мм);

-диаметр керна, см, определяемый как среднее значение из четырех измерений (по два взаимно перпендикулярных на обоих торцах керна с точностью до 1 мм);

![]() -толщина подливки, см (обычно равна 0,3 см);

-толщина подливки, см (обычно равна 0,3 см);

![]() -высота керна, см, определяемая с точностью до 1 мм как среднее значение из трех измерений по формуле

-высота керна, см, определяемая с точностью до 1 мм как среднее значение из трех измерений по формуле

![]()

![]() и

и ![]() -размеры по образующим керна в плоскости разрушения;

-размеры по образующим керна в плоскости разрушения;

![]() -высота по оси керна в плоскости разрушения.

-высота по оси керна в плоскости разрушения.

Примечание. Расчетную высоту керна ![]() определяют после испытания на раскалывание по результатам измерений в плоскости разрушений.

определяют после испытания на раскалывание по результатам измерений в плоскости разрушений.

2.7. Приведенный предел прочности бетона на растяжение при изгибе следует определять по формуле

![]()

где ![]() -переходный коэффициент, значение которого находится в пределах 1,5-1,9 (рекомендуется уточнять при подборе состава бетона, при отсутствии экспериментальных данных допускается принимать значение коэффициента равным 1,7);

-переходный коэффициент, значение которого находится в пределах 1,5-1,9 (рекомендуется уточнять при подборе состава бетона, при отсутствии экспериментальных данных допускается принимать значение коэффициента равным 1,7);

![]() -предел прочности бетона на растяжение при раскалывании.

-предел прочности бетона на растяжение при раскалывании.

2.8. Пример. При испытании на раскалывание керна ![]() =24 см и

=24 см и ![]() =13,2 см потребовалось разрушающее усилие Р=149000 Н. Требуется определить предел прочности бетона на растяжение при изгибе.

=13,2 см потребовалось разрушающее усилие Р=149000 Н. Требуется определить предел прочности бетона на растяжение при изгибе.

Определяем предел прочности бетона на растяжение при раскалывании:

![]() МПа.

МПа.

Определяем приведенный предел прочности бетона на растяжение при изгибе

![]() МПа.

МПа.